新闻中心

制造业动态

制造业动态

工业4.0时代,智能制造是如何提高生产效率的?

发布时间: 2017-03-21 16:46:27

2011年6月,美国启动包括工业机器人在内的“先进制造伙伴计划”;2012年2月,出台“先进制造业国家战略计划”并设立美国制造业创新网络。2013年,德国实施“工业4.0”战略。日本大力发展协同式机器人、无人化工厂。2016年,阿尔法狗打败李世石举世瞩目。这些标志性事件,预示着全球已经快速进入智能制造时代。本文带您了解一下智能制造何以被关注以及相关技术的应用价值、实现路径和投资机遇。

智能制造是什么,为什么值得关注?

工业发达国家经历了机械化、电气化、数字化三个历史发展阶段,具备了向智能制造阶段转型的条件,未来必然是以高度集成化和智能化的智能制造系统,取代制造过程中人的脑力劳动。

工业4.0发展过程

智能制造是基于新一代信息技术的先进制造过程、系统与模式的总称。智能制造贯穿“设计、生产、管理、服务”等制造活动各环节,并具有信息深度自感知、智慧优化自决策、精准控制自执行等功能。智能制造整个过程中将智能装备(包括但不限于机器人、数控机床、自动化集成装备、3D打印等)通过通信技术有机连接起来,实现生产过程自动化;并通过各类感知技术收集生产过程中的各种数据,通过工业以太网等通信手段,以及各类系统优化软件提供生产方案,实现生产方案智能化。

可以说,国内人口红利逐渐消失的社会现实,以进口替代、机器换人为导向的政策趋势,以个性化生产、全球协作加深为突出特征的产业和经济要求,这些构成了智能制造在当前被金融和产业资本重点关注的原因。

智能制造的相关技术有什么应用价值?

在智能制造的关键技术当中,智能产品与智能服务可以帮助企业带来商业模式的创新;智能装备、智能产线、智能车间到智能工厂,可以帮助企业实现生产模式的创新;智能研发、智能管理、智能物流与供应链则可以帮助企业实现运营模式的创新;而智能决策则可以帮助企业实现科学决策。

NO.1.智能产品(Smart Product)

智能产品通常包括机械、电气和嵌入式软件,具有记忆、感知、计算和传输功能。典型的智能产品包括智能手机、智能可穿戴设备、无人机、智能汽车、智能家电、 智能售货机、智能装备以及众多智能硬件产品等。

NO.2.智能服务(Smart Service)

基于传感器和物联网(IoT),可以感知产品的状态,从而进行预防性维修维护,及时帮助客户更换备品备件,甚至可以通过了解产品运行的状态,帮助客户带来商业机会。还可以采集产品运营的大数据,辅助企业进行市场营销的决策。此外,企业通过开发面向客户服务的APP,也是一种智能服务的手段,可以针对企业购买的产品提供有针对性的服务,从而锁定用户,开展服务营销。

NO.3.智能装备(Smart Equipment)

制造装备经历了机械装备到数控装备的发展,目前正在逐步发展为智能装备。智能装备具有检测功能,可以实现在机检测,从而补偿加工误差,提高加工精度,还可以对热变形进行补偿。以往一些精密装备对环境的要求很高,现在由于有了闭环的检测与补偿,可以降低对环境的要求。

NO.4.智能产线(Smart Production line)

很多行业的企业高度依赖自动化生产线,比如钢铁、化工、制药、食品饮料、烟草、芯片制造、电子组装、汽车整车和零部件制造等,实现自动化的加工、装配和检测,一些机械标准件生产也应用了自动化生产线,比如轴承。但是,装备制造企业目前还是以离散制造为主。很多企业的技术改造重点,就是建立自动化生产线、装配线和检测线。美国波音公司的飞机总装厂已建立了U型的脉动式总装线。自动化生产线可以分为刚性自动化生产线和柔性自动化生产线,柔性自动化生产线一般建立了缓冲。为了提高生产效率,工业机器人、吊挂系统在自动化生产线上应用越来越广泛。

NO.5.智能车间(Smart workshop)

一个车间通常有多条生产线,这些生产线要么生产相似零件或产品,要么有上下游的装配关系。要实现车间的智能化,需要对生产状况、设备状态、能源消耗、生产质量、物料消耗等信息进行实时采集和分析,进行高效排产和合理排班,显著提高设备利用率(OEE)。因此,无论什么制造行业,制造执行系统(MES)成为企业的必然选择。

NO.6.智能工厂(Smart Factory)

一个工厂通常由多个车间组成,大型企业有多个工厂。作为智能工厂,不仅生产过程应实现自动化、透明化、可视化、精益化,同时,产品检测、质量检验和分析、生产物流也应当与生产过程实现闭环集成。一个工厂的多个车间之间要实现信息共享、准时配送、协同作业。一些离散制造企业也建立了类似流程制造企业那样的生产指挥中心,对整个工厂进行指挥和调度,及时发现和解决突发问题,这也是智能工厂的重要标志。智能工厂必须依赖无缝集成的信息系统支撑,主要包括PLM、 ERP、CRM、SCM和MES五大核心系统。大型企业的智能工厂需要应用ERP系统制定多个车间的生产计划(Production planning),并由MES系统根据各个车间的生产计划进行详细排产(Production scheduling),MES排产的粒度是天、小时,甚至分钟。

NO.7.智能研发(Smart R&D)

离散制造企业在产品研发方面,已经应用了计算机辅助设计、计算机辅助工程、计算机辅助工艺过程设计、计算机辅助制造等工具软件和产品生命周期管理、产品数据管理系统。企业要开发智能产品,需要机电软多学科的协同配合;要缩短产品研发周期,需要深入应用仿真技术,建立虚拟数字化样机,实现多学科仿真,通过仿真减少实物试验;需要贯彻标准化、系列化、模块化的思想,以支持大批量客户定制或产品个性化定制;需要将仿真技术与试验管理结合起来,以提高仿真结果的置信度。流程制造企业已开始应用PLM系统实现工艺管理、配方管理以及实验室信息管理。

NO.8.智能管理(Smart Management)

制造企业核心的运营管理系统还包括人力资产管理系统(HCM)、客户关系管理系统(CRM)、企业资产管理系统(EAM)、能源管理系统(EMS)、供应商关系管理系统(SRM)、企业门户(EP)、业务流程管理系统(BPM)等,国内企业也把办公自动化(OA)作为一个核心信息系统。为了统一管理企业的核心主数据,近年来主数据管理(MDM)也在大型企业开始部署应用。实现智能管理和智能决策,最重要的条件是基础数据准确和主要信息系统无缝集成。

NO.9.智能物流与供应链(Smart logistics and SCM)

制造企业内部的采购、生产、销售流程都伴随着物料的流动,因此,越来越多的制造企业在重视生产自动化的同时,也越来越重视物流自动化,自动化立体仓库、无人引导小车(AGV)、智能吊挂系统得到了广泛的应用;而在制造企业和物流企业的物流中心,智能分拣系统、堆垛机器人、自动辊道系统的应用日趋普及。仓储管理系统和运输管理系统也受到制造企业和物流企业的普遍关注。

NO.10.智能决策(Smart Decision Making)

企业在运营过程中,产生了大量的数据。一方面是来自各个业务部门和业务系统产生的核心业务数据,比如与合同、回款、费用、库存、现金、产品、客户、投资、 设备、产量、交货期等数据,这些数据一般是结构化的数据,可以进行多维度的分析和预测,这就是业务智能(Business Intelligence,BI)技术的范畴,也被称为管理驾驶舱或决策支持系统。同时,企业可以应用这些数据提炼出企业的KPI,并与预设的目标进行对比,同时,对KPI进行层层分解,来对干部和员工进行考核,这就是企业绩效管理的范畴。从技术角度来看,内存计算是BI的重要支撑。

各行业是怎样实现智能制造的,有哪些路径或机遇?

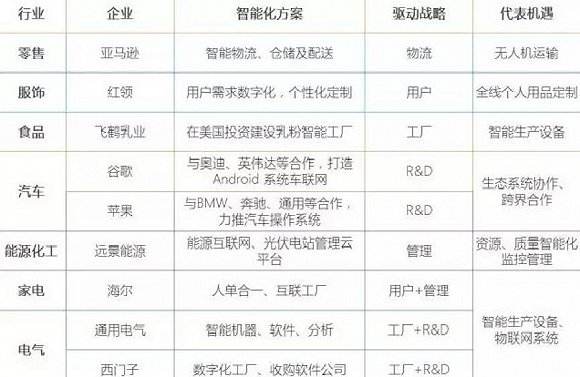

如下表选取的7个行业,9家领先公司作为案例,列举了智能制造5种驱动战略相应的执行方案,以及所代表的创新和投资关注方向。

不同行业的智能化方案和代表机遇

物流驱动是对仓储及配送的智能化升级,使运输在时间和空间上更加精准。亚马逊的无人机空投快递是智能物流的代表,国内的京东、四通、EMS等,目前的配送则依赖大量快递员,预示着无人机运输解决方案是不可忽视的机遇。

用户驱动是以用户为中心,利用数字化技术实现对用户个性化需求的满足。红领集团的酷特智能C2M平台,基于体型、面料、款式等维度将用户的需求数字化,以实现个性化西服和工装定制,这个案例为全线个人用品定制提供了想象空间。

工厂驱动是对生产设备、生产线、生产车间的数字化、网络化和智能化改造,以机器换人来获得成本领先优势。2015年,飞鹤乳业在美国投资建设了乳粉智能工厂,计划采用全产业链模式实现对乳品生产全过程的自动控制和管理,总投资1亿美元,年产能5万吨。这是美国第一座全部由中资投资建设的乳品加工厂。

R&D驱动是指专注产品的智能部分的研发和设计,通过与众多公司合作,建立起可以依托的生态系统,从而获得竞争优势。苹果的汽车项目已经将重点放在开发类似iOS或macOS的汽车操作系统上,允许现有的汽车厂商使用;谷歌也决定停止自主研发汽车硬件,转而和传统汽车公司扩大合作。除了科技巨头,提供各类技术解决方案的初创团队和高校实验室也在实践R&D驱动战略。

管理驱动包括各类对人员和设备的管理活动的智能化升级。远景能源的阿波罗光伏云平台,可以对光伏电站做第三方数据监控、故障诊断、状态运维,从而指导前期设备选型,形成资产管理闭环。

这些驱动战略也可以结合使用。海尔的“人单合一、互联工厂”,通过顾客参与(用户)和“自主经营体”的管理方式(管理),实现从大规模制造到大规模定制。电气行业中的通用电气和西门子同时从硬件(工厂)和软件(R&D)着手,提高生产的质量和效率。

当前位置:

当前位置: